СТАНКИ

СТАНКИ

Электроножовка своими руками

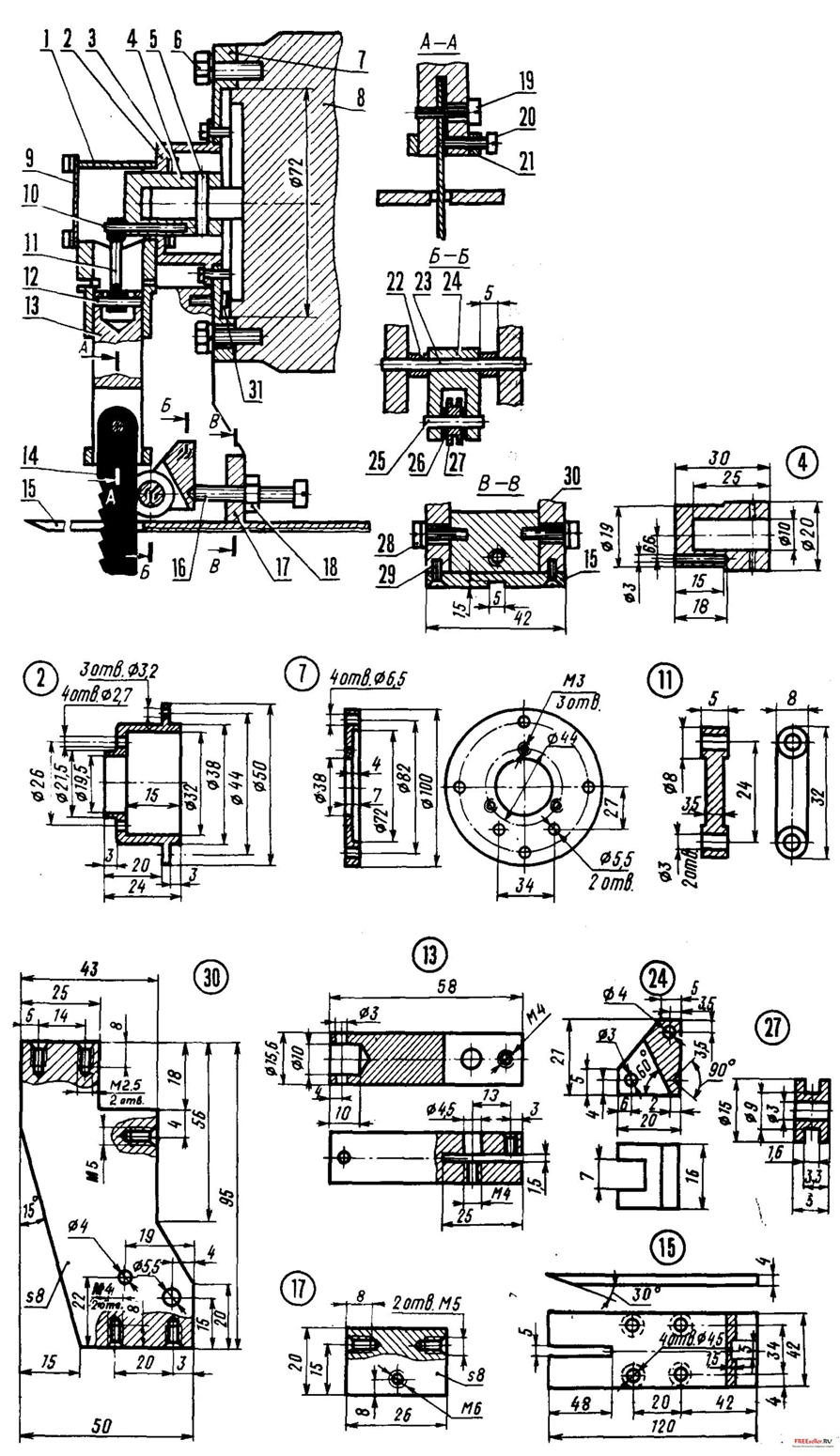

Не так давно я обнаружил в своей домашней мастерской старый микродвигатель МК-12-В, сохранившийся, по-видимому, еще с детских лет. Что с ним делать! Выбросить жаль, и вот решил его хоть каким-то образом использовать. Собственно, от микродвигателя я вставил только цилиндр с корпусом. Фланец, проушину, ползун и ролик выточил в салоне «Сделай сам». Остальное делал в тисках напильником и ножовкой. В качестве осей и штифтов использовал иглы от игольчатого подшипника. Рукоятку изготовил из текстолита, в удобном месте расположил выключатель. Электродвигатель применил ПЛ-062 мощностью 150 Вт. Конструкция электроножовки такова: на вал двигателя надевается и стопорится штифтом эксцентриковая втулка. Отверстие под штифт сверлится в сборе. Фланец с прикрепленными к нему стаканом, корпусом и цилиндром микродвигателя привинчивается болтами к фланцу электродвигателя. Ось эксцентрика соединяется с ползуном с помощью самодельного рычага. Вся конструкция крепится к стойкам винтами. Стойки для облегчения веса сделаны из дюралюминия. Чтобы полотно ножовки при работе не уходило назад, предусмотрен нажимной ролик. При вращении вала двигателя бронзовый ползун совершает вместе с пилой возвратно-поступательные движения. Заусенец от резания проходит в паз на лыже. Электродвигатель включается через трансформатор и диодный мостик.

Рис.1 Самодельная электроножоввка 1 — корпус микродвигателя МК-12-В, 2 — стакан, 3 винт М2, 5Х10, 4 — эксцентриковая втулка, 5 — штифт, 6 — болт М6Х16, 7 — фланец, 8 — электродвигатель ПЛ-062, 9 — крышка, 10 — ось эксцентрика, 11 — рычаг, 12 — ось, 13 — ползун, 14 — полотно ножовки, 15 — лыжа, 16 — винт М6Х30, 17 стойка, 18 — гайка М6, 19 — винт М4Х 15, 20 — винт М4Х 15, 21 — кольцо, 22 — втулка, 23 — ось, 24 — проушина, 25 — ось, 26 — шайба Ø3 мм, 27 — нажимной ролик, 28 — винт М5Х 14, 29 — винт М4Х10, 30 — стойка, 31 — винт М5Х10.

Рис.1 Самодельная электроножоввка 1 — корпус микродвигателя МК-12-В, 2 — стакан, 3 винт М2, 5Х10, 4 — эксцентриковая втулка, 5 — штифт, 6 — болт М6Х16, 7 — фланец, 8 — электродвигатель ПЛ-062, 9 — крышка, 10 — ось эксцентрика, 11 — рычаг, 12 — ось, 13 — ползун, 14 — полотно ножовки, 15 — лыжа, 16 — винт М6Х30, 17 стойка, 18 — гайка М6, 19 — винт М4Х 15, 20 — винт М4Х 15, 21 — кольцо, 22 — втулка, 23 — ось, 24 — проушина, 25 — ось, 26 — шайба Ø3 мм, 27 — нажимной ролик, 28 — винт М5Х 14, 29 — винт М4Х10, 30 — стойка, 31 — винт М5Х10.

Источник: http://www.freeseller.ru

Токарный станок из старых деревяшек

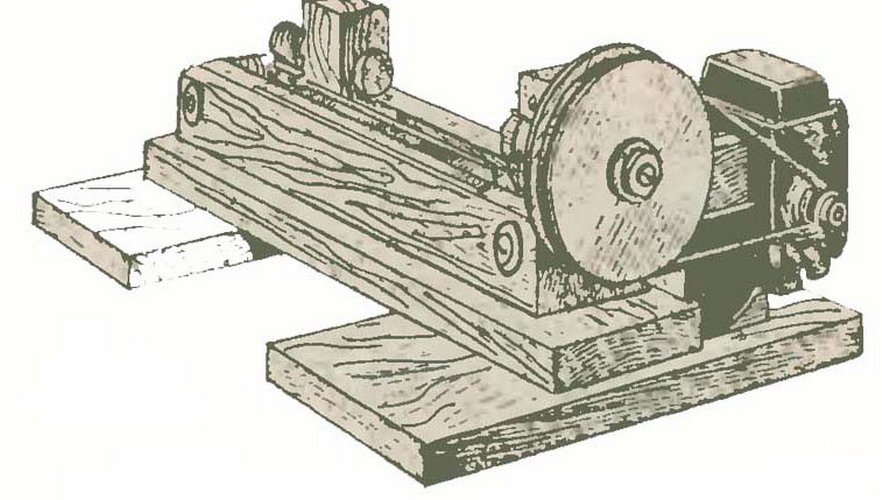

Этот небольшой станок, сделанный из старых деревяшек, предназначен для обработки деревянных деталей длиной до 200 мм и диаметром до 50 мм. На нем можно точить шашки и шахматы, рукоятки для слесарного инструмента и многое другое, необходимое в обиходе. Чтобы построить такой станок, не потребуется ни дефицитных материалов, ни особых материальных затрат.

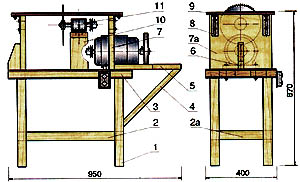

Рис.1 Внешний вид токарного станока из старых деревяшек: Основание станка - доски толщиной около 20 мм, соединенные между собой шурупами и клеем. С правой стороны основания находится вертикальный деревянный кронштейн, к нему болтами М5 привинчен электродвигатель МШ-2 от швейной машины.

Рис.1 Внешний вид токарного станока из старых деревяшек: Основание станка - доски толщиной около 20 мм, соединенные между собой шурупами и клеем. С правой стороны основания находится вертикальный деревянный кронштейн, к нему болтами М5 привинчен электродвигатель МШ-2 от швейной машины.

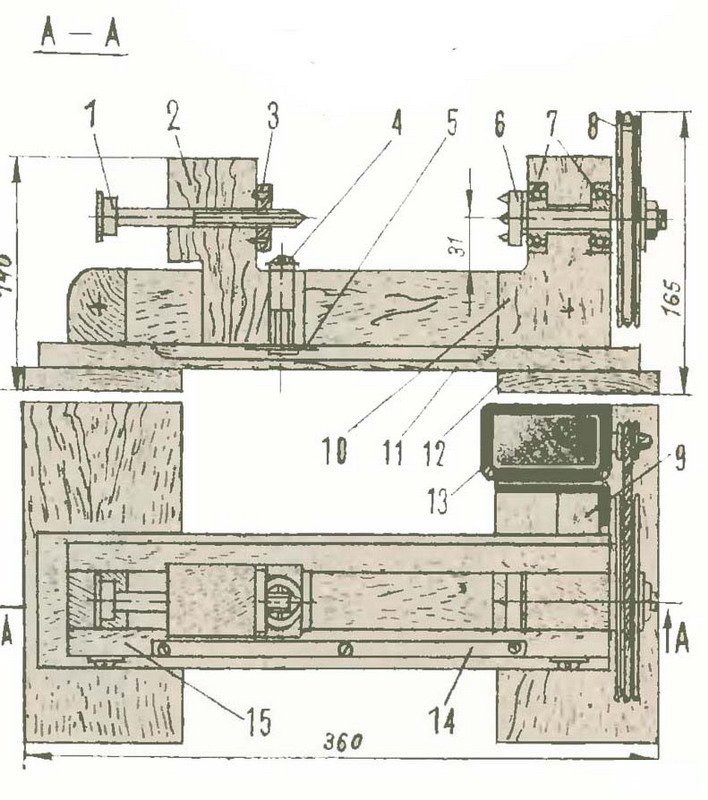

Рис.2 Основные узлы токарного станка из старых деревяшек. 1 - винт задней бабки (болт М10), 2 - корпус задней бабки, 3 - гайка, 4 - винт-фиксатор задней бабки, 5 - пластина, 6 - шпиндель (болт М10), 7 -подшипники, 8 - шкив, 9 - кронштейн, 10 - передняя бабка, 11 - продольная доска основании, 12 - поперечная доска основании, 13 -электродвигатель МШ-2, 14 -уголок (15х 15 мм), 15 -лицевая доска. Шпиндель передней деревянной бабки сделан из обычного болта М10; в его головке просверлены три отверстия, в которые вставлены три заостренных стержня, образующие так называемую гребенку. Шпиндель вращается в двух подшипниках врезанных в переднюю бабку. Шкив - из двух консервных банок: одна 0 100, другая - 98 или 102 мм. Каждая из них обрезается до высоты 10-15 мм, банки вставляются друг в друга и зажимаются между двумя круглыми фанерными щечками. Задняя бабка - деревянный брусок, сквозь который пропущен болт. Конец болта пропущен через гайку и заточен на конус. К верхнему краю лицевой доски привинчивается кусок стального или дюралюминиевого уголка — опора для режущего инструмента.

Рис.2 Основные узлы токарного станка из старых деревяшек. 1 - винт задней бабки (болт М10), 2 - корпус задней бабки, 3 - гайка, 4 - винт-фиксатор задней бабки, 5 - пластина, 6 - шпиндель (болт М10), 7 -подшипники, 8 - шкив, 9 - кронштейн, 10 - передняя бабка, 11 - продольная доска основании, 12 - поперечная доска основании, 13 -электродвигатель МШ-2, 14 -уголок (15х 15 мм), 15 -лицевая доска. Шпиндель передней деревянной бабки сделан из обычного болта М10; в его головке просверлены три отверстия, в которые вставлены три заостренных стержня, образующие так называемую гребенку. Шпиндель вращается в двух подшипниках врезанных в переднюю бабку. Шкив - из двух консервных банок: одна 0 100, другая - 98 или 102 мм. Каждая из них обрезается до высоты 10-15 мм, банки вставляются друг в друга и зажимаются между двумя круглыми фанерными щечками. Задняя бабка - деревянный брусок, сквозь который пропущен болт. Конец болта пропущен через гайку и заточен на конус. К верхнему краю лицевой доски привинчивается кусок стального или дюралюминиевого уголка — опора для режущего инструмента.

Источник: http://www.freeseller.ru

Источник: http://www.freeseller.ru/umelec/stanki/2830-tokarnyjj-stanok-iz-starykh-derevjashek.html

© Мастерская полезных самоделок.

Источник: http://www.freeseller.ru/umelec/stanki/2830-tokarnyjj-stanok-iz-starykh-derevjashek.html

© Мастерская полезных самоделок.

САМОДЕЛЬНАЯ БЕТОНОМЕШАЛКА

Самодельная ручная бетономешалка может быть сделана за 2 часа из молочной фляги и любого металлолома.

Быстрота и простота её изготовления, а также лёгкость в эксплуатации делают эту конструкцию незаменимой в частном строительстве (небольших масштабов, разумеется). Смысл конструкции должен быть ясен из рисунка:

Однако, для того чтобы эксплуатация сего инструмента была действительно лёгкой, флягу необходимо сбалансировать, т. е. найти центр тяжести и, соответственно пропустить ось через него.

Для этого можно положить флягу на некий узкий край, и сдвигая по нему флягу, найти наиболее уравновешенное положение:

В бетономешалке из молочной фляги единовременно можно барахтать 3 ведра бетону (крутится очень легко, ей богу!), если нужен больший объём, то можно взять бочку на 200 литров, вырезать ей в дне дыру, и вварить горловину от фляги.

Шлифовальный станок из жесткого диска

Жесткий диск отслужил своё затем валялся без толку, пока я где-то не увидел подобную конструкцию, ну и решил повторить. Наждачные круги сменные, от болгарки. Девайс можно использовать для притирки и шлифовки радиаторов. Блок питания изготовил на двух КРЕНках 5 и 12 вольт.

Также этой шлифмашинкой можно обрабатывать деревянные изделия, а если поставить войлочную насадку то получится полировочная машинка.

Думаю нагрузку сильную давать не следует при работе, т.к. двигатель может быстро сгореть.

Как видно блок питания взят от компьютера (системного блока).

Сверлильный станок

Самодельный универсальный станок

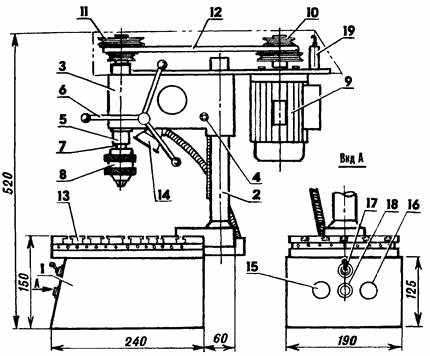

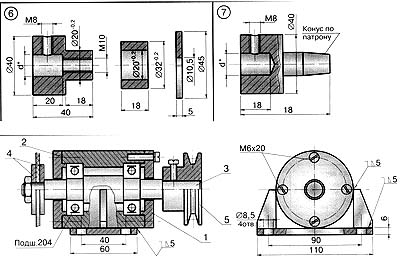

Этот самодельный универсальный станок (рис. 1) прост в изготовлении и в работе надежен. При помощи его можно затачивать любые режущие инструменты. На свободном конце вала двигателя вместо насадки для абразивных и шлифовальных кругов с помощью специального переходника можно установить стандартный сверлильный патрон, что позволяет не только сверлить отверстия, но и фрезеровать пазы в деревянных деталях. Двигатель для станка взят от стиральной машины "Вятка" старого образца.  Рис. 1. Простой универсальный станок:

Рис. 1. Простой универсальный станок:

1 - ножка (4 шт.);

2, 2а - стяжки (4 шт.);

3 - плита станины;

4 - подкос (2 шт.);

5 - стол-верстак;

6 - косынка;

7,7а - боковые стойки [2 шт.);

8 - кронштейн (4 шт.);

9 - столешница пильного стола;

10- кронштейн узла рабочего вала;

11 - узел рабочего вала.

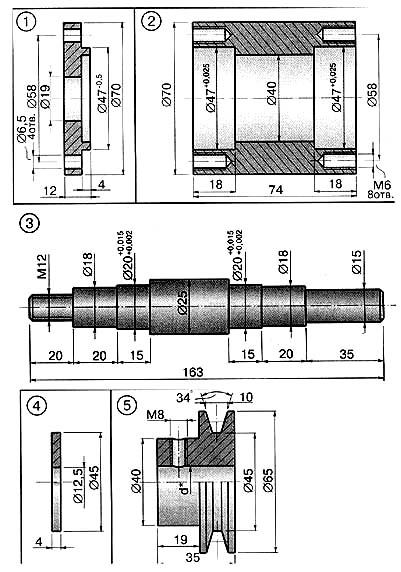

Рис. 2. Узел рабочего вала и его основные детали:

Рис. 2. Узел рабочего вала и его основные детали:

1 - крышка корпуса;

2 - корпус; 3 - вал;

4 - шайба крепления дисковых пил (2 шт.);

5 - шкив;

6 - насадки для установки абразивного круга.

7 - насадки для сверлильного патрона.

Рис. 3. Основные детали пильного стола и стола-верстака (номера позиций соответствуют рис. 1);

4 - подкос (2 шт.);

5 - стол-верстак;

6 - косынка;

7,7а - боковые стойки (вырез только в детали 7);

8 - кронштейн;

10 - кронштейн узла рабочего вала.

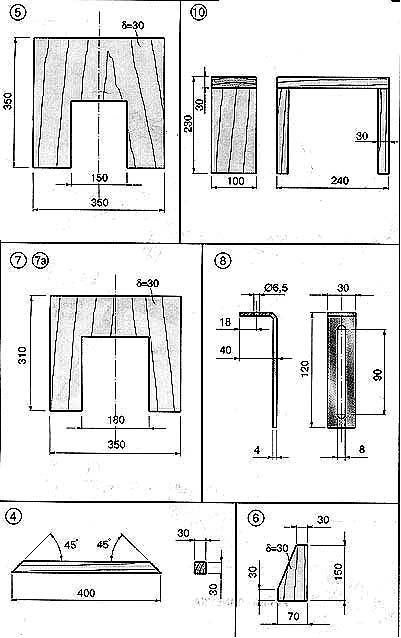

Рабочие инструменты и электропривод станка размещены на станине. Ее основные детали могут быть как из металла (уголки или прямоугольные трубы), так и из дерева. Конечно, проще сделать станину из дерева, тогда все детали конструкции можно собирать на шурупах.

Основа станины - столярная плита 3 (см. рис. 1) толщиной 50 мм и размером. 400х700 мм. Ножки 1 (4 шт.) делают из брусков 50х50 мм длиной 500 мм, а стяжки 2 и 2а (4 шт.) - из брусков 50х50 мм (единой 500 и 300 мм соответственно). На плите 3 станины болтами закреплен электродвигатель. Он имеет вылеты вала с обеих сторон корпуса. Это очень удобно. На одном конце вала с помощью специальных насадок (рис. 2) устанавливаются различные абразивные круги для заточки, шлифования или полировки, либо патрон для сверления и фрезерования пазов. На другом - шкив клиноременной передачи (под ремень сечения О (Z) привода рабочего вала дисковой пилы. Подшипниковый узел рабочего вала (конструкция и детали этого узла показаны на рис. 2) закреплен болтами на кронштейне 10.

Натяжение ремня регулируется набором прокладок под подшипниковый узел. На конце рабочего вала 3 (см. рис. 2) нарезана резьба М 12 для крепления продольных и поперечных дисковых пил. Кроме пил здесь можно устанавливать отрезные круги для резки металла или специальные дисковые фрезы. Столешница пильного стола 9 (см. рис, 1) - лист фанеры толщиной 8 мм и размером 350х450 мм. Она опирается на две вертикальные стойки 7 и 7а, закрепленные на плите 3. В столешнице вырезан паз для выхода диска пилы.

Глубину пропила можно изменять перемещением вверх-вниз столешницы 9 на кронштейнах 8, которые фиксируют в нужном положении винтами.

Размеры основных деталей пильного стола соответствуют указанным на рис. 1.

На рис. 3 приведены размеры стола-верстака 5, который предназначен для заточки, сверления и фрезерования пазов. Для безопасности работы зоны пильного диска и шлифовальных инструментов должны обязательно иметь защитное ограждение (на рисунках условно не показано). Кроме того, при заточке и сверлении ременную передачу необходимо отсоединять.